+49 (0) 3727 / 58-1242

Lasertechnologien

Laserbearbeitung (Makro)

Die klassische Laserbearbeitung ist mit Laserschneiden, -schweißen, -härten und -beschriften eines der größten Anwendungsgebiete der Lasertechnik. Die Verfahren werden bereits seit Jahrzehnten erfolgreich industriell eingesetzt, doch die Entwicklung in diesen Bereichen geht immer noch weiter. Am LHM wird intensiv daran geforscht, diese Prozesse in den Bereich der Hochrate-Laserbearbeitung zu transferieren, um die stetig steigenden Laserleistungen optimal umsetzen zu können. So werden mittels Laser-Remote-Schneiden aktuell Schnittgeschwindigkeiten von mehr als 1 m/s erreicht und Laserschweißnähte mit bis zu 120 m/min gezogen. Durch den Einsatz des am LHM entwickelten Polygonscanners ist die schnelle Bearbeitung von großen Flächen möglich. So können Materialoberflächen mit bis zu 36 m²/h geglättet, mit bis zu 270 m²/h beschriftet und sogar mit bis zu 2.000 m²/h gereinigt werden. Doch die Vorteile der Laserbearbeitung liegen nicht nur in den hohen Prozessgeschwindigkeiten. Insbesondere dort, wo Flexibilität, Präzision und Automatisierbarkeit gefragt sind, besitzen Lasertechnologien im Bereich der Materialbearbeitung viele Vorteile gegenüber konventionellen Technologien.

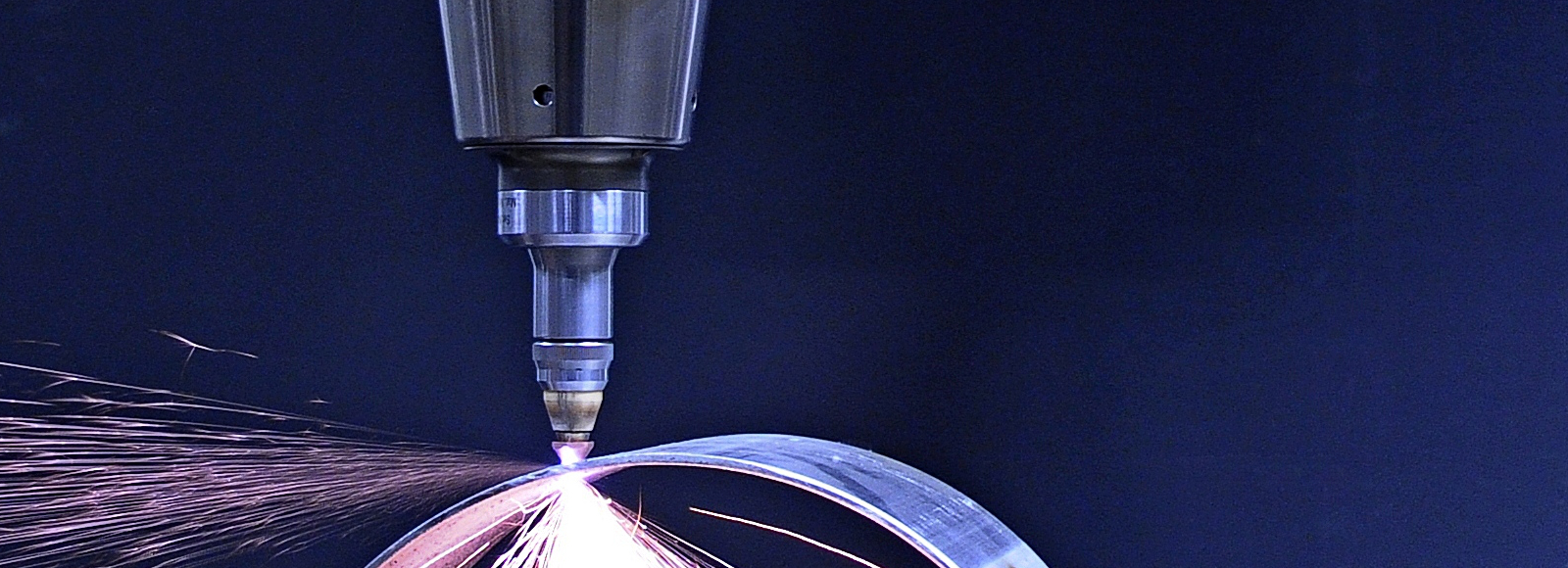

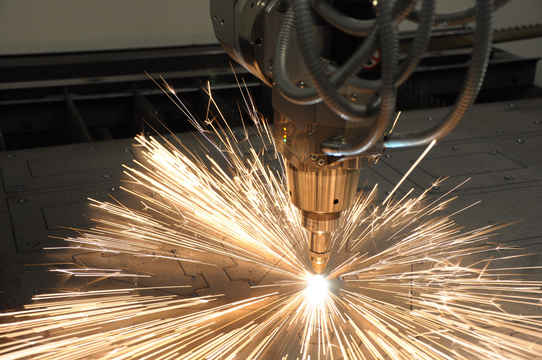

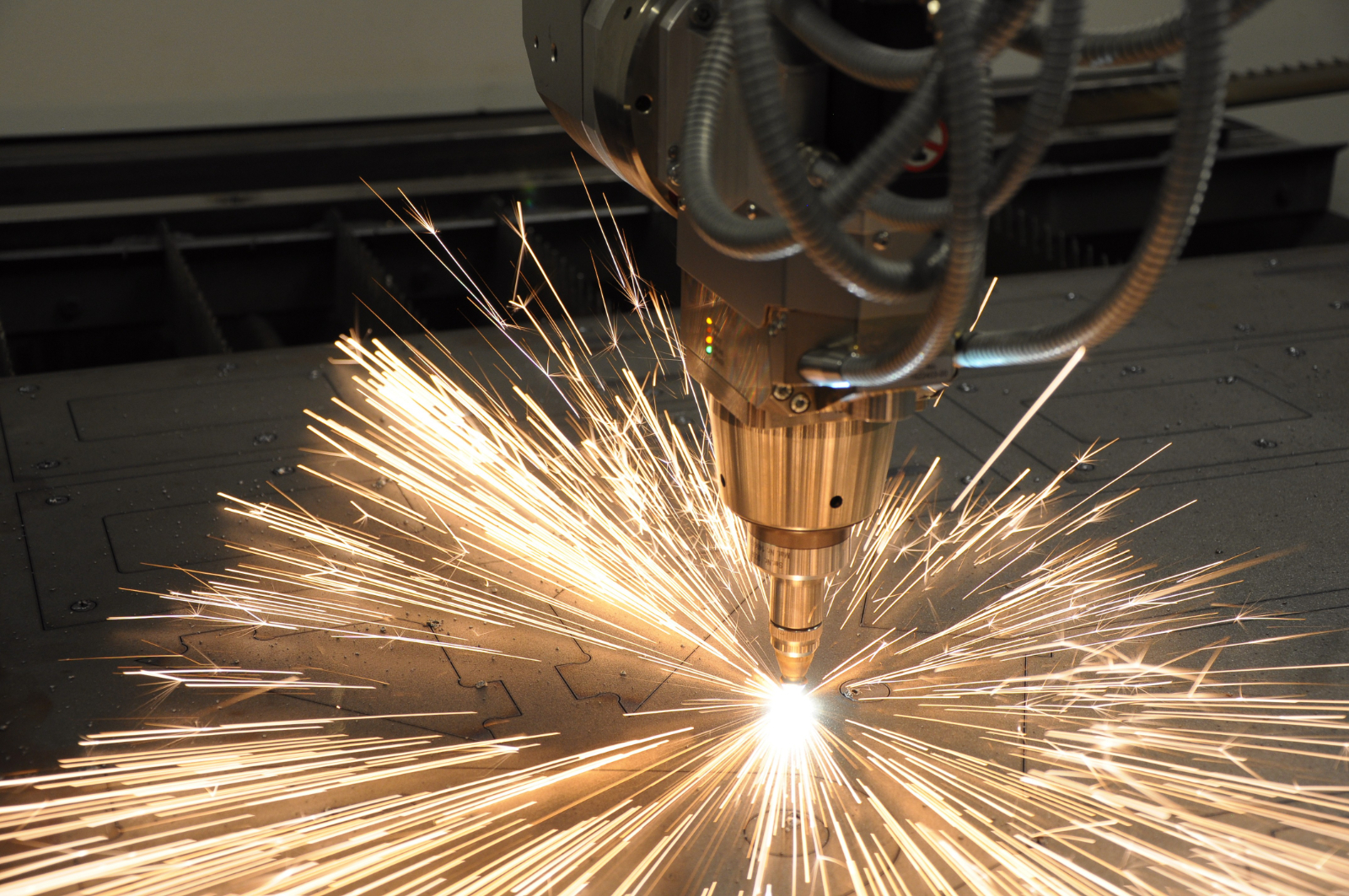

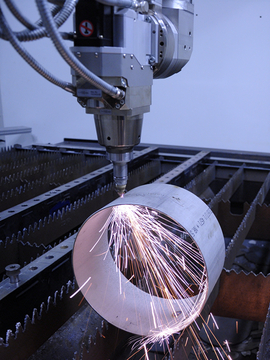

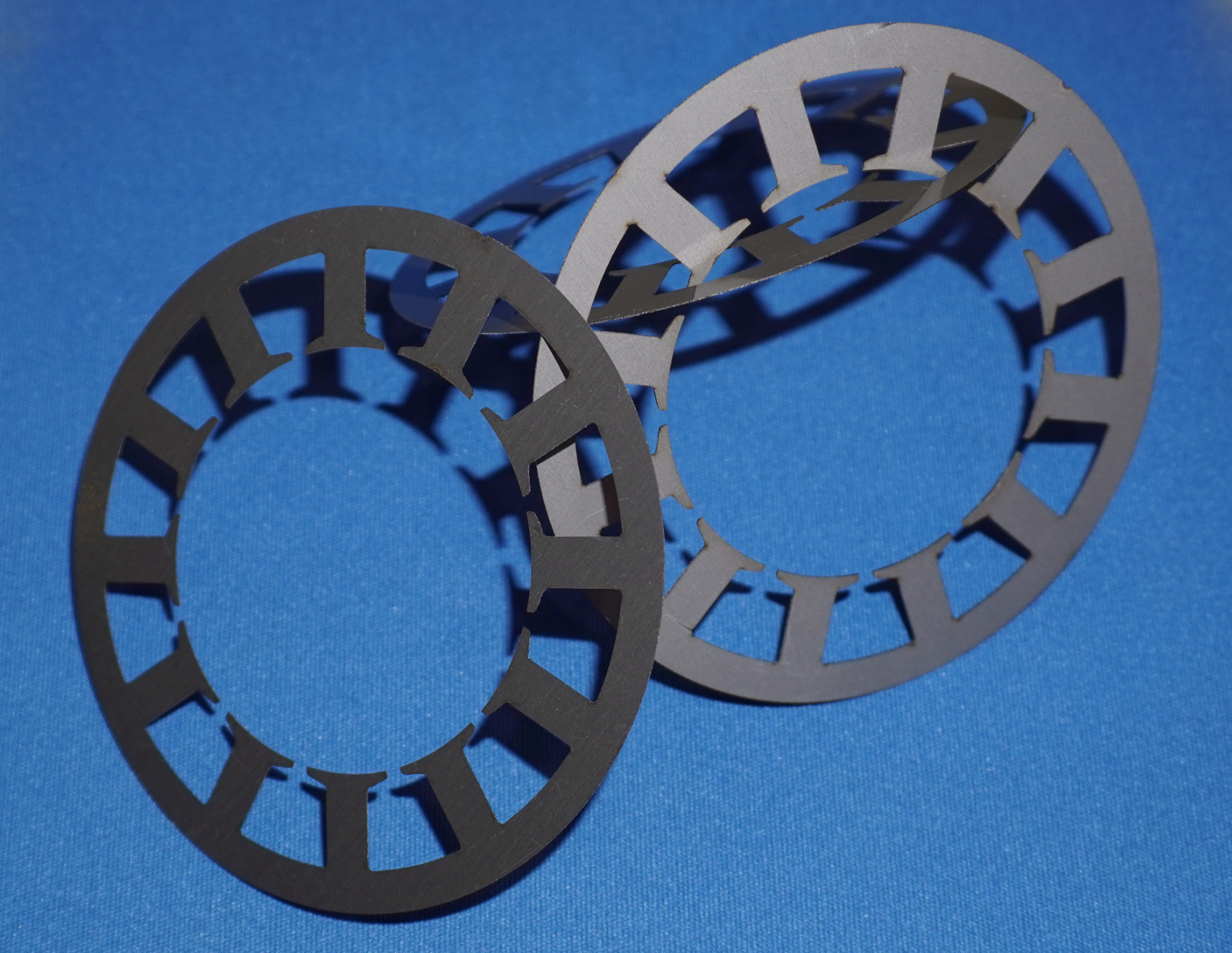

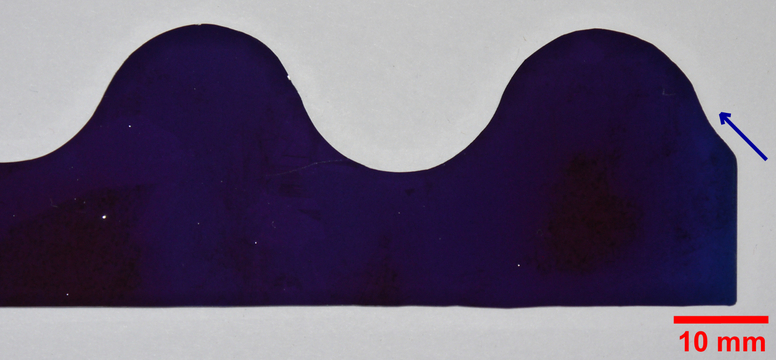

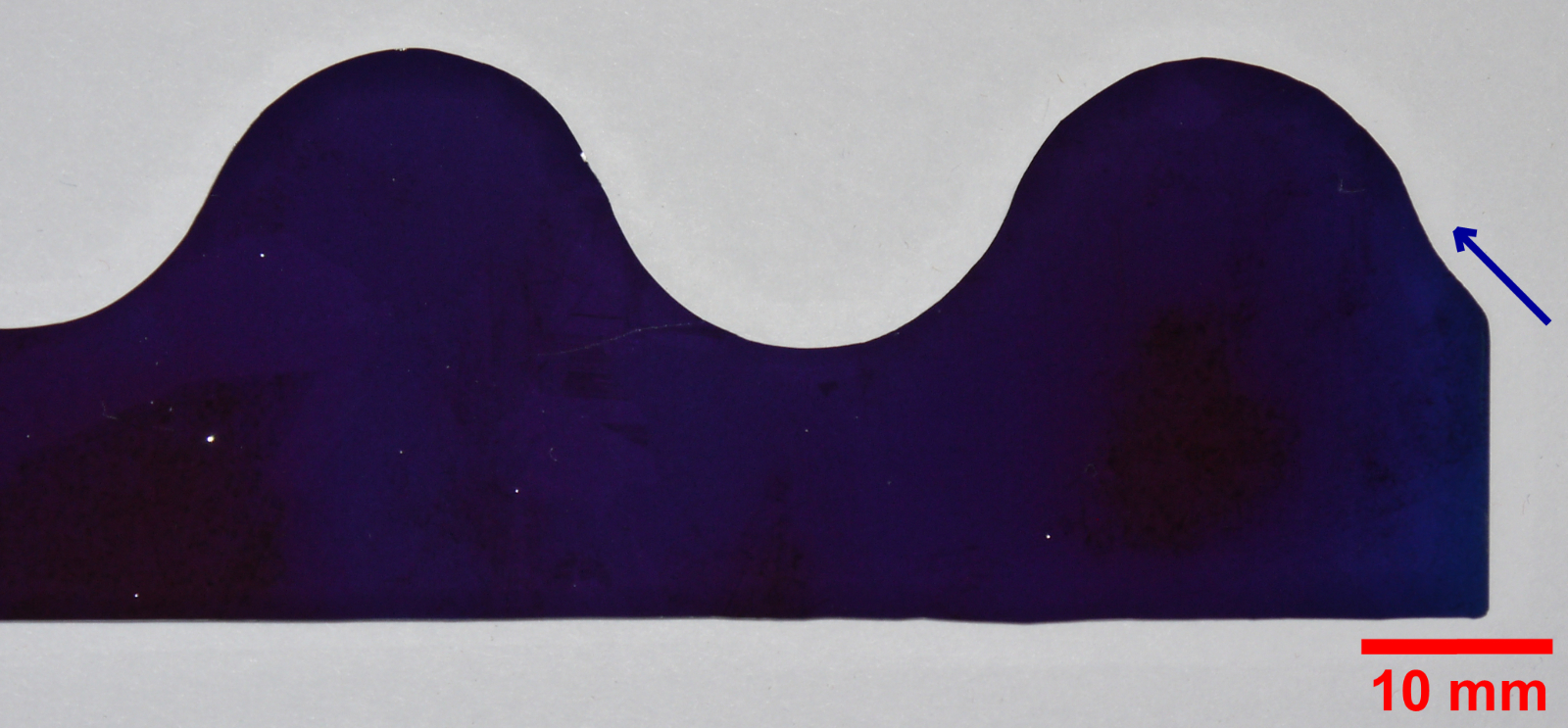

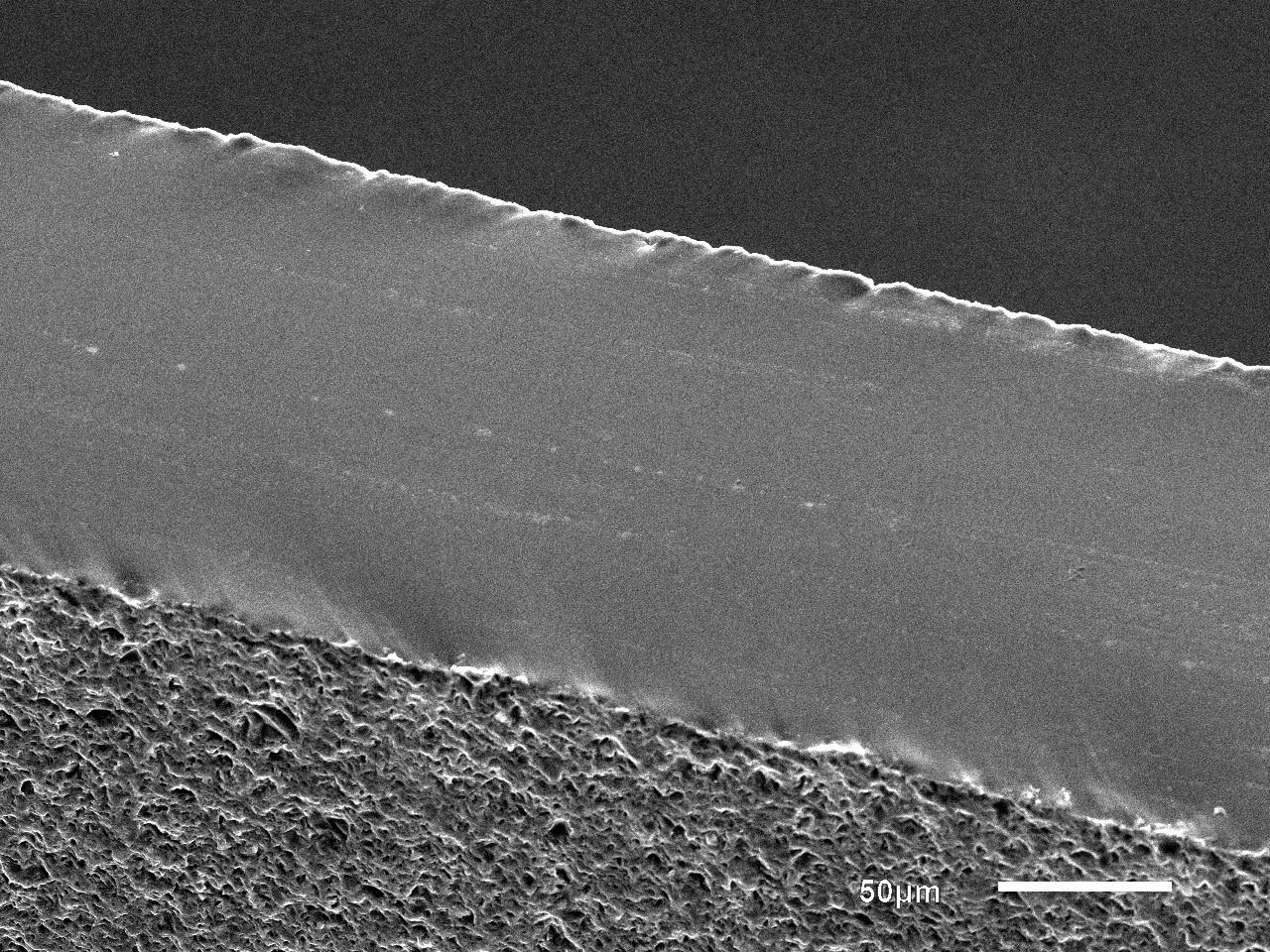

Laserschneiden

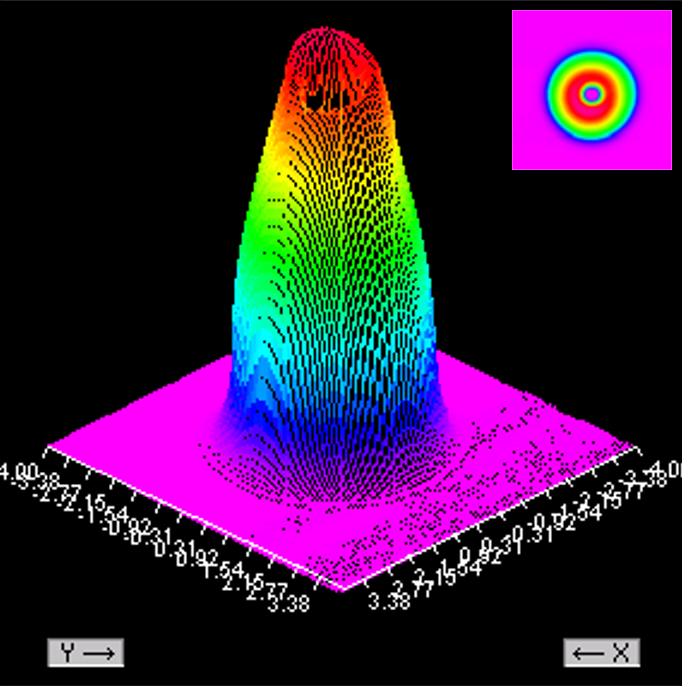

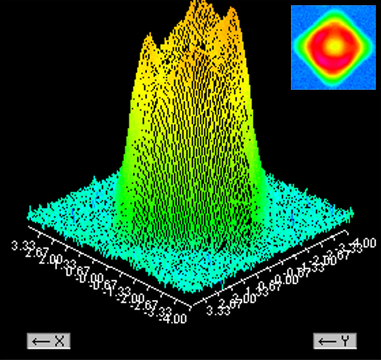

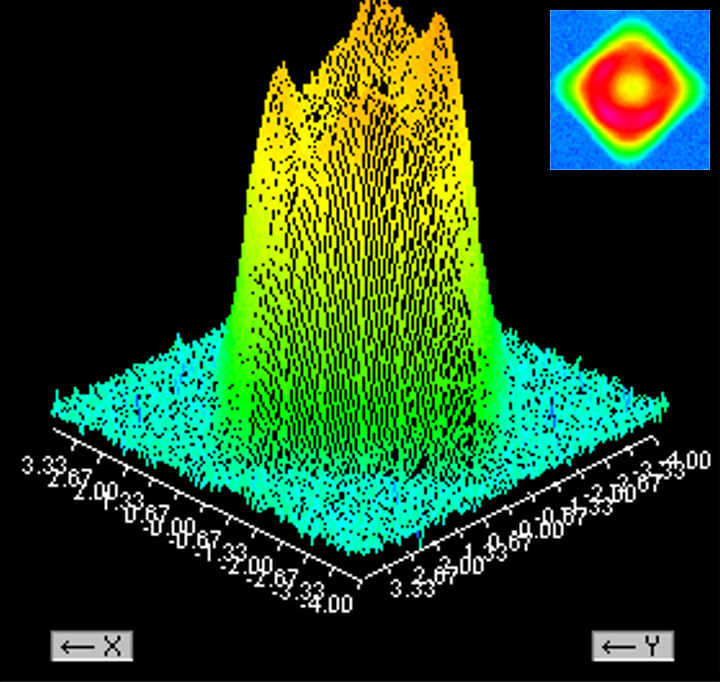

Das Laserstrahlschneiden ist ein berührungsloses, kraftfreies thermisches Trennverfahren für unterschiedlichste Materialien im 2D- sowie im 3D-Bereich. Zum Einsatz kommen vorzugsweise CO2-Laser, Nd:YAG-Laser sowie Faserlaser. Durch die hohen Intensitäten des fokussierten Laserstrahles werden die Materialien aufgeschmolzen bzw. verdampft und die Schmelze mittels Prozessgas aus der Schnittfuge ausgeblasen. Mit dem Verfahren lassen sich die vielfältigsten Materialien effektiv mit sehr hoher Maßhaltigkeit und Schnittkantenqualität trennen.

Kenngrößen: Materialstärke in Abhängigkeit vom Werkstoff bis 15 mm (Stahl), 5 mm (Edelstähle und Aluminium), 2 mm (Messing und Keramik) bzw. 1 mm (refraktäre Metalle)

Werkstoffe: Metalle (u.a. Stahl, Edelstähle, Aluminium, Messing, refraktäre Metalle), Keramiken (u.a. Aluminiumoxid) und Sondermaterialien (u.a. Quarzglas, Saphirglas, Kunststoffe, Holz, Stein)

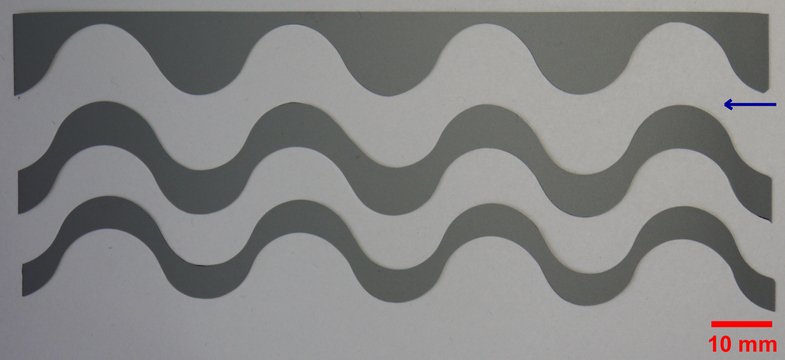

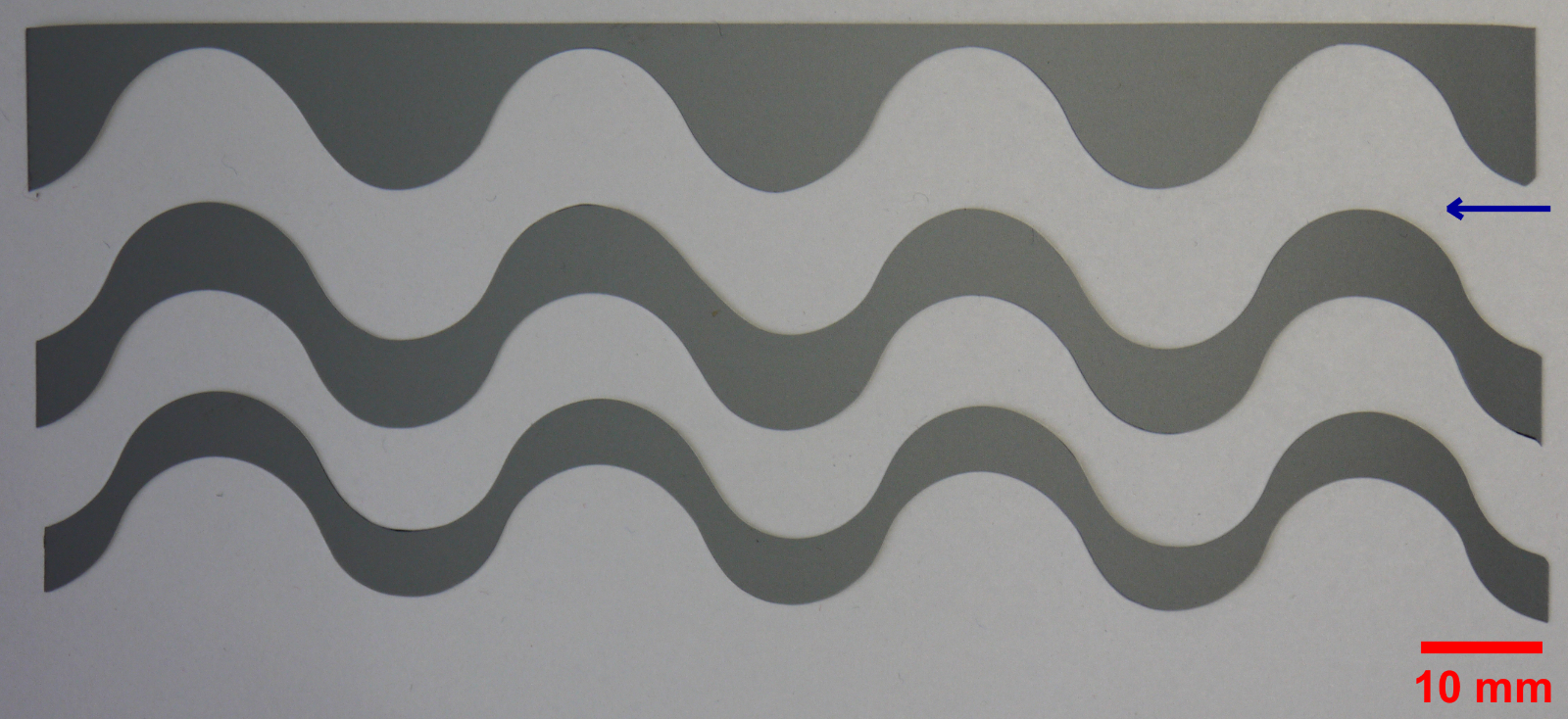

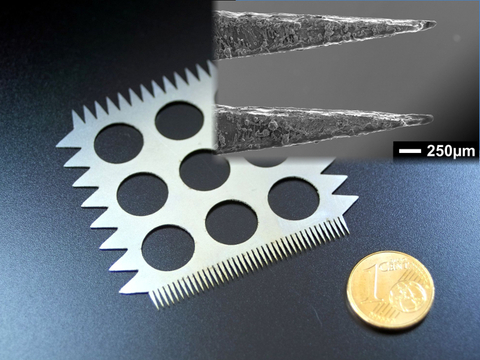

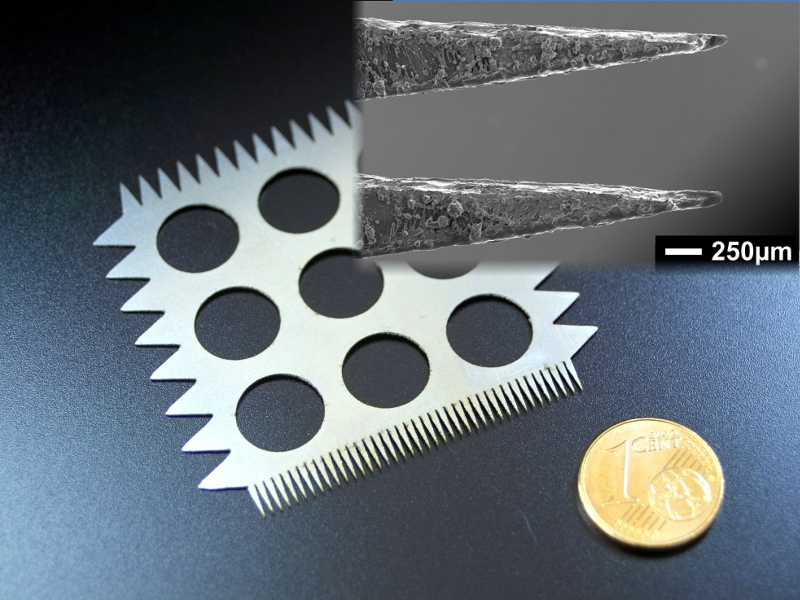

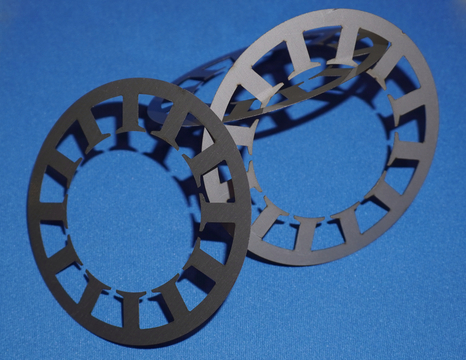

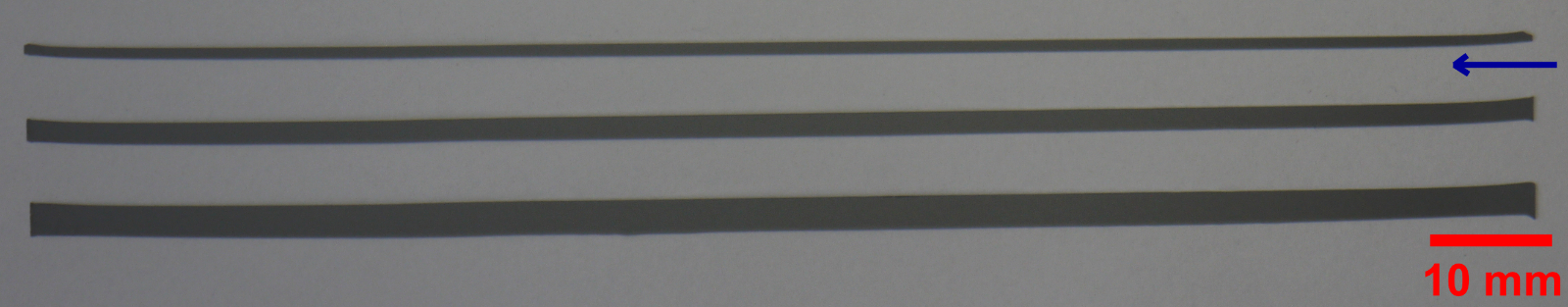

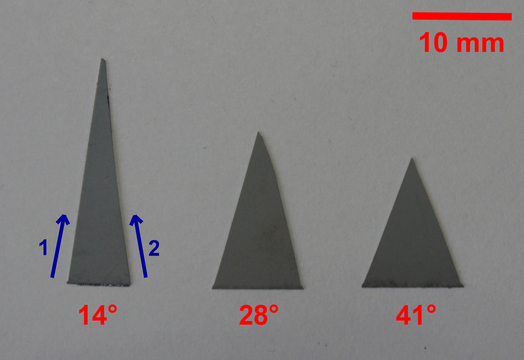

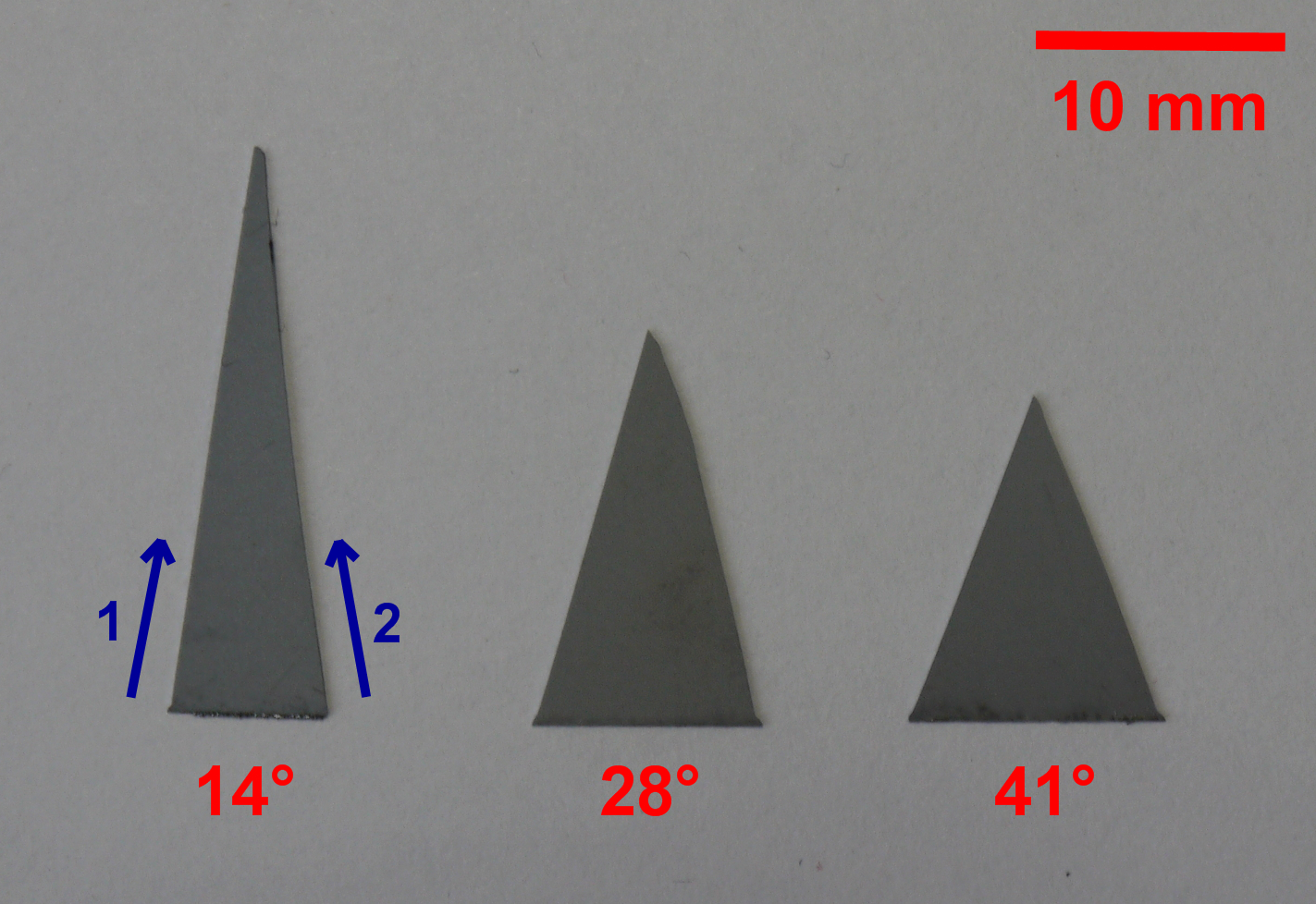

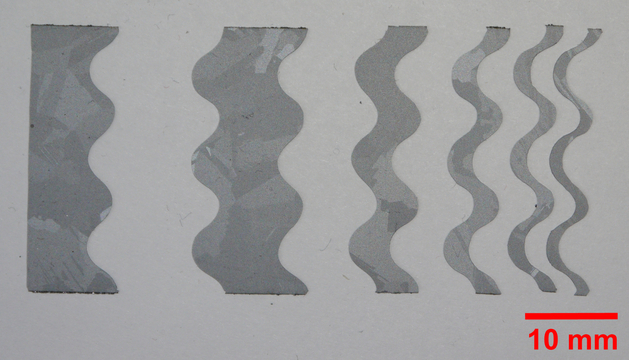

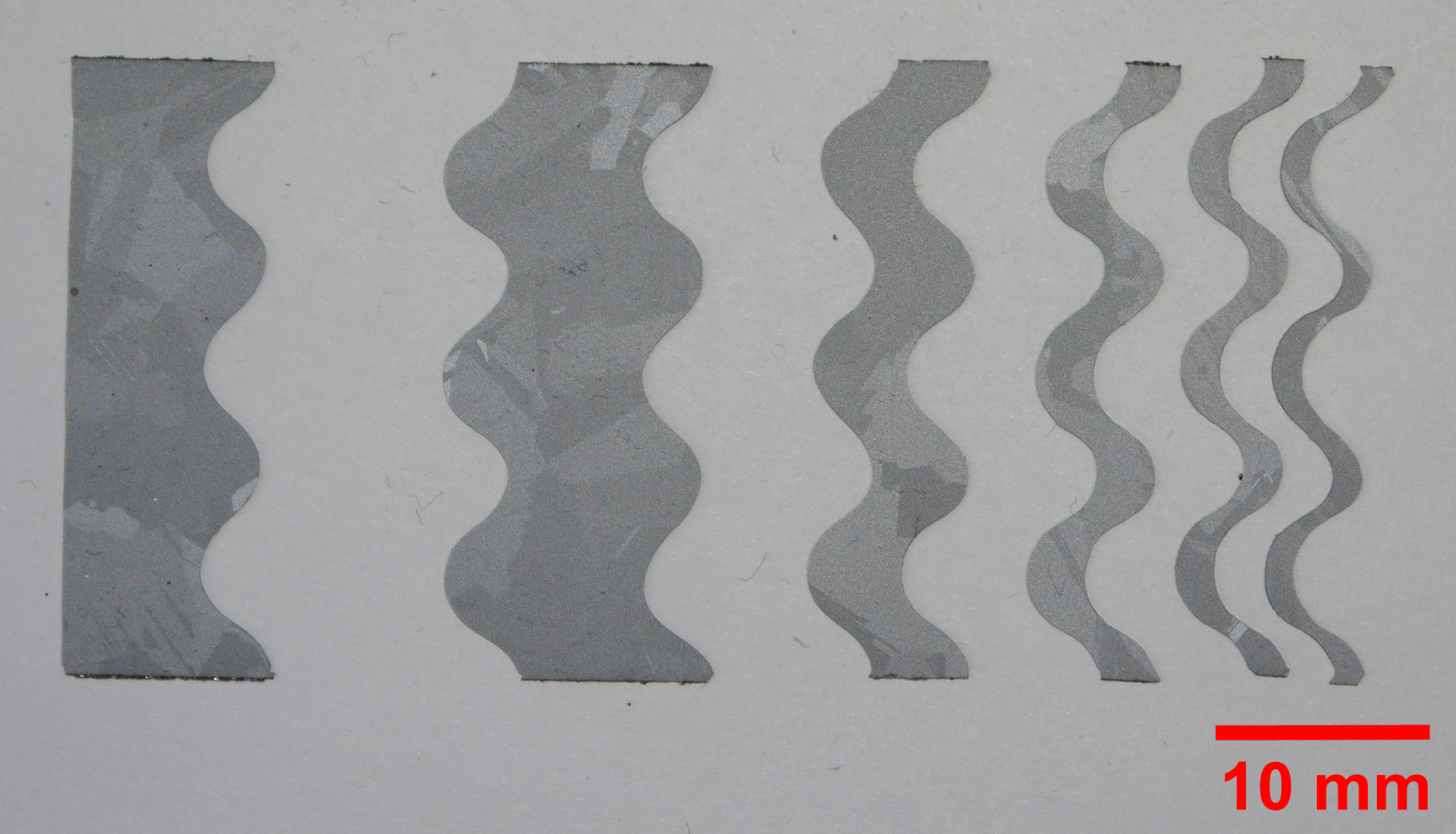

Remote-Laserschneiden

Das Remote-Laserschneiden ist eine spezielle Methode des Laserstrahlschneidens, bei dem durch Ein- oder Mehrfachbestrahlung Material entlang der Schnittkontur abgetragen wird, was schlussendlich zum Ausschneiden der Bauteilgeometrie führt. Das Verfahren kommt dabei ohne Zuhilfenahme von Prozessgasen aus. Durch den Einsatz von hochbrillanten Strahlquellen und dynamischen Strahlablenksystemen, wie Resonanz- oder Polygonspiegelscannern, können sehr hohe effektive Schnittgeschwindigkeiten erzielt werden.

Kenngrößen: Schnittgeschwindigkeit > 1 m/s

Werkstoffe: Metallfolien bis 800 µm Dicke

Laserschweißen

Beim Laserstrahlschweißen werden die zu verbindenden Bauteile durch die absorbierte Laserstrahlung bis über die Schmelztemperatur erwärmt, sodass eine gemeinsame Schweißnaht entsteht. Dies kann mit und ohne Zusatzwerkstoff erfolgen. Je nach Art und Aufbau der Fügepartner werden unterschiedliche Strahlquellen und Schweißstrategien genutzt. Ein Forschungsschwerpunkt bildet am LHM das Hochgeschwindigkeits-Laserschweißen mit Hilfe von brillanten Strahlquellen.

Kenngrößen: Schweißgeschwindigkeiten bis 120 m/min, einlagiges Tiefschweißen bis 25 mm mit Nahtbreiten von wenigen Millimetern

Werkstoffe: Metalle (u.a. Stahl (auch mit höherem Kohlenstoffgehalt), Edelstahl, Aluminium, Aluminium-Legierungen, Kupfer) und Kunststoffe

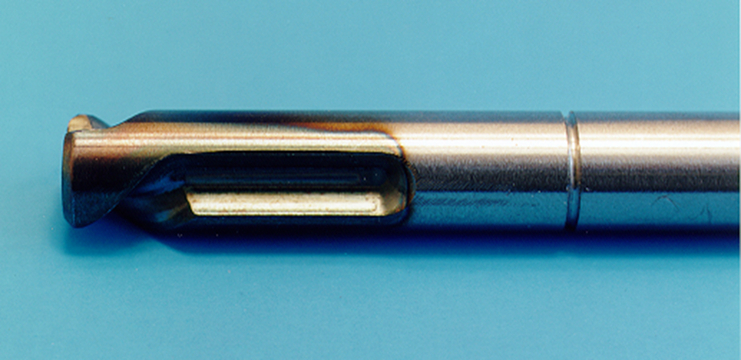

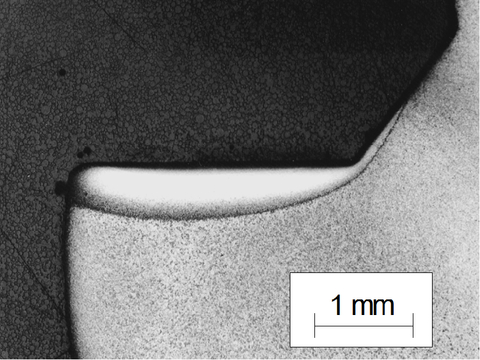

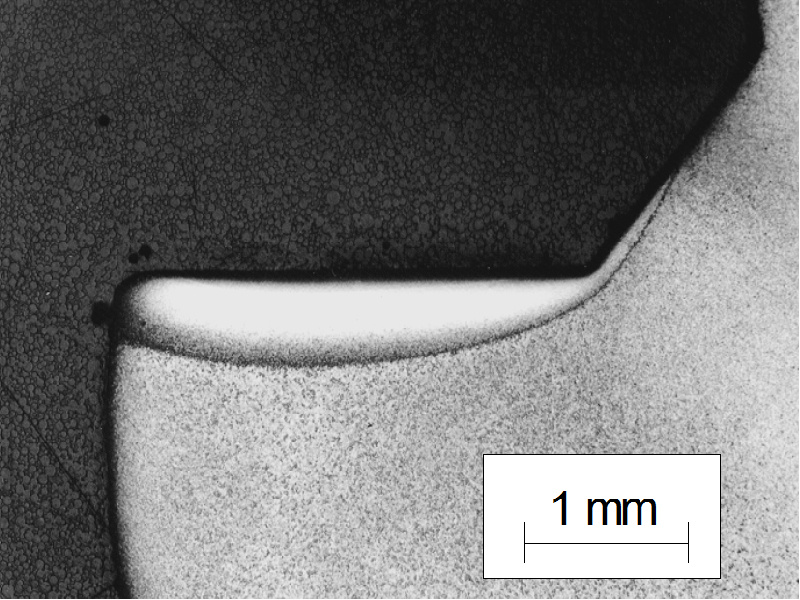

Laserhärten

Mechanisch hoch beanspruchte Bauteile aus Stahl müssen sehr hart, dürfen aber nicht spröde sein. Durch lokales Härten an besonders beanspruchten Stellen, können diese Anforderungen erfüllt werden. Lässt sich dies mit konventionellen Technologien nicht umsetzen, ist das Laserhärten eine sehr gute Alternative. Mittels Laserstrahlung können die Bauteile selektiv und sehr präzise sowie ohne zusätzliches Abschrecken gehärtet werden.

Kenngrößen: Einhärtetiefe bis 2 mm, Härtewerte bis ca. 980 HV (mit aktiver Abschreckung auch höher)

Werkstoffe: Stähle mit einem Kohlenstoffgehalt > 0,3 % (u.a. Vergütungs-, Werkzeug-, Schnellarbeits-, Warm- und Kaltarbeitsstähle)

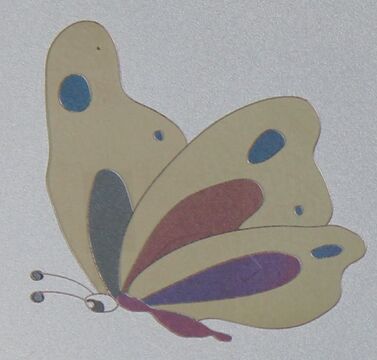

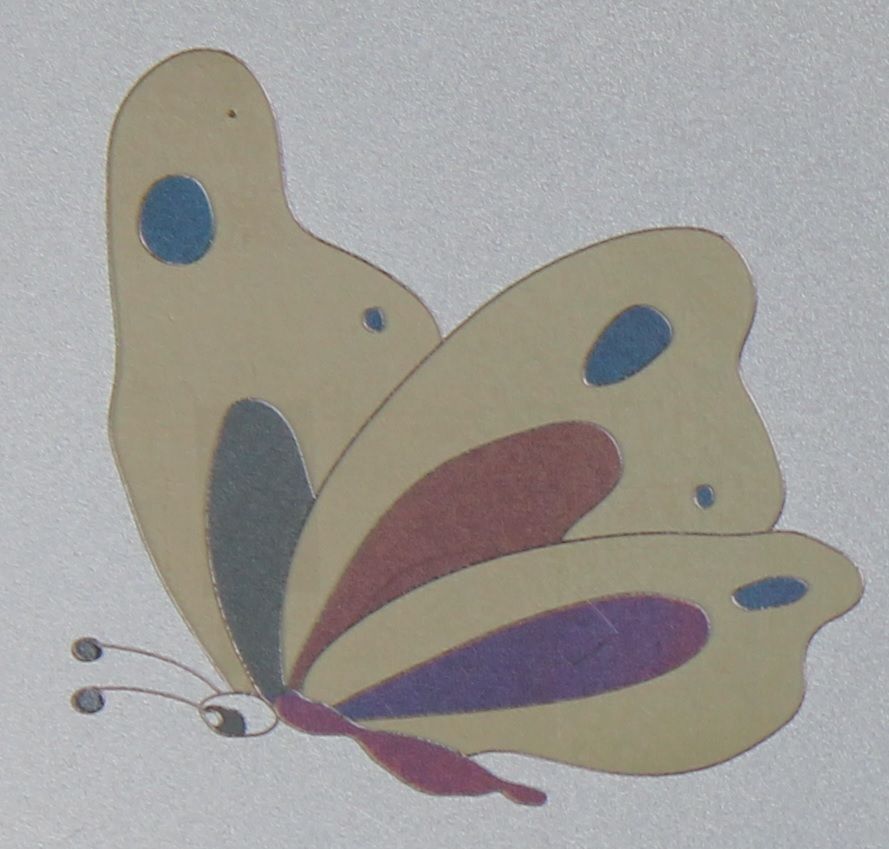

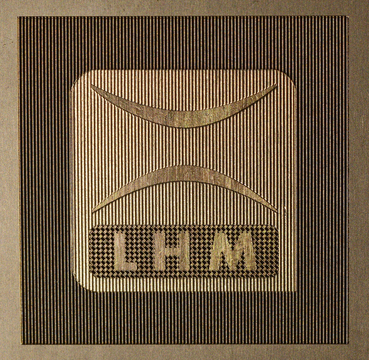

Laserbeschriften

Für das Beschriften von Oberflächen eignet sich der Einsatz von Lasertechnik besonders gut. Durch die große Flexibilität, hohe Präzision und enorme Geschwindigkeit des Verfahrens, können die verschiedensten Materialien ganz individuell gekennzeichnet bzw. gestaltet werden. Am LHM stehen dafür unterschiedliche Laserquellen und Anlagen zur Verfügung, sodass eine Vielzahl an Materialien laserbeschriftet werden kann.

Beschriftungsarten: Gravur, Anlassbeschriftung, Beschriftung durch Materialabtrag (u.a. Farbabtrag, Eloxalabtrag), Beschriftung durch Materialeigenschaftsänderungen (u.a. Aufschäumen, Karbonisieren)

Werkstoffe: Metalle (u.a. Edelstahl, Kupfer, Aluminium, Messing), Kunststoffe, Hölzer, Gläser, Papier und Keramiken

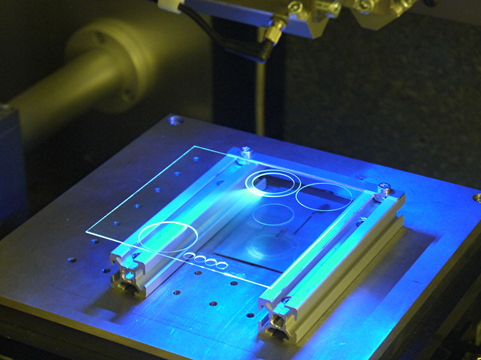

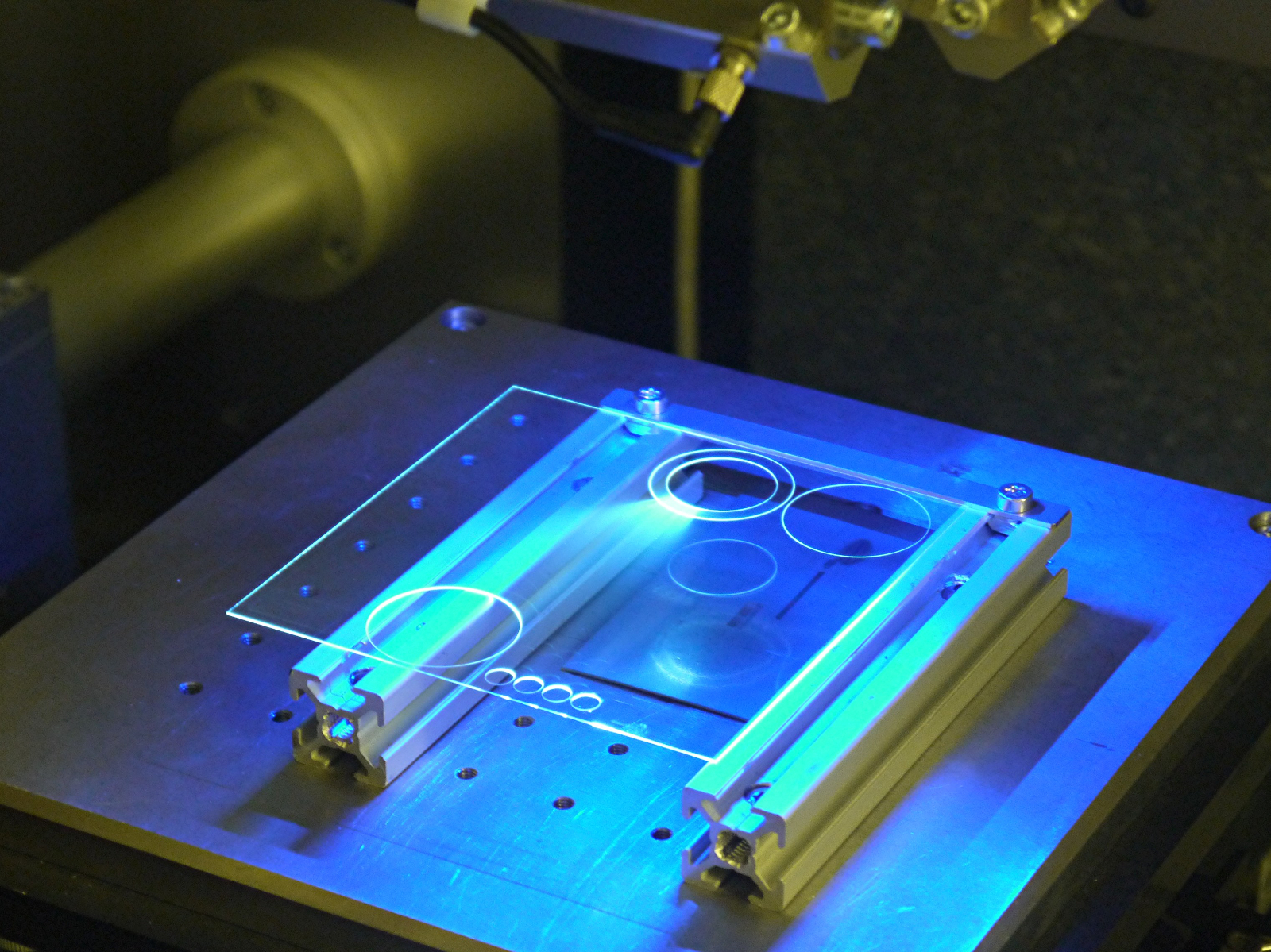

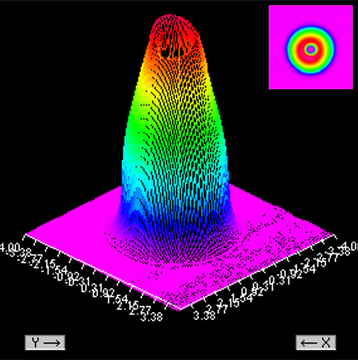

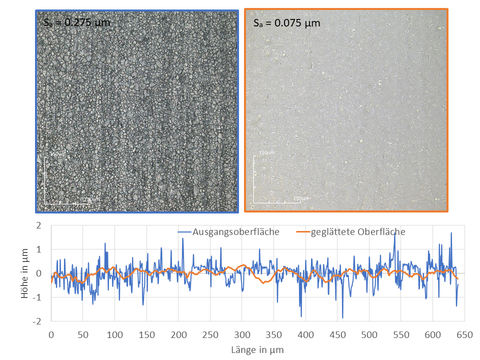

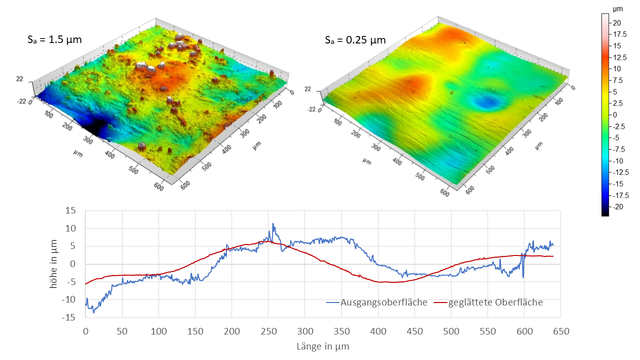

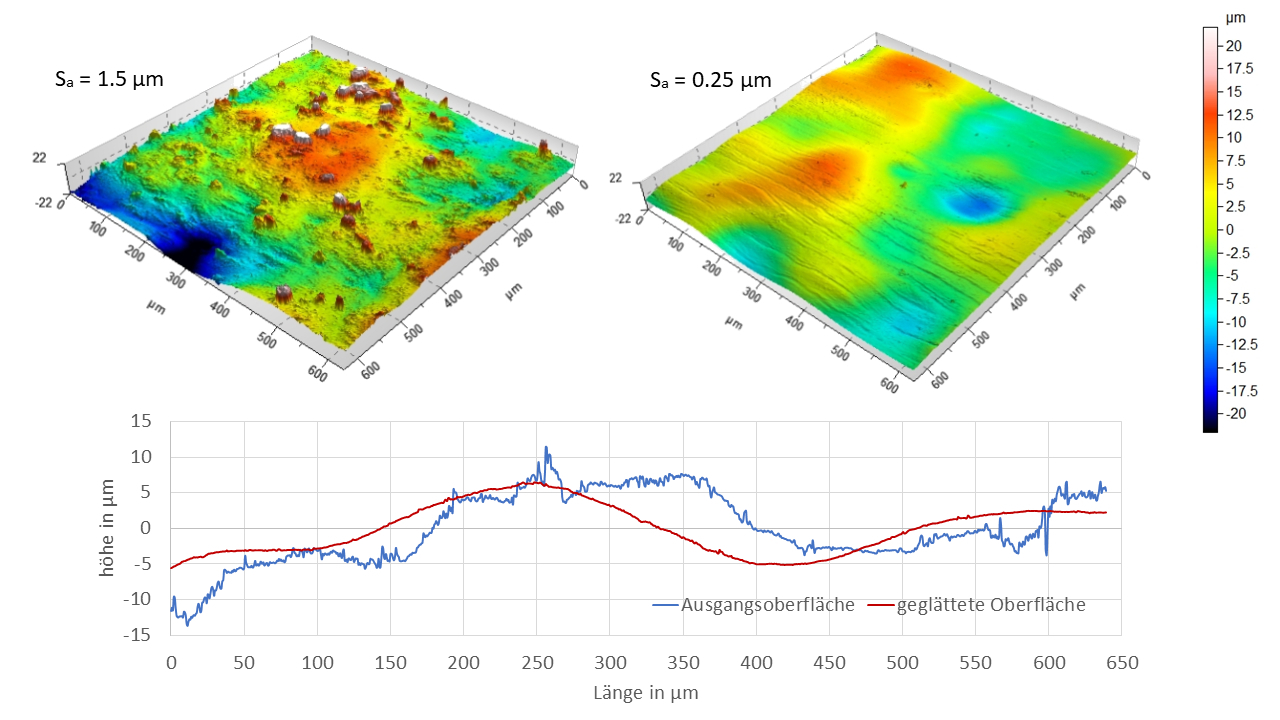

Laserglätten

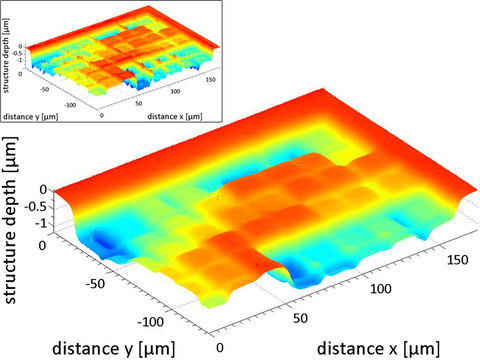

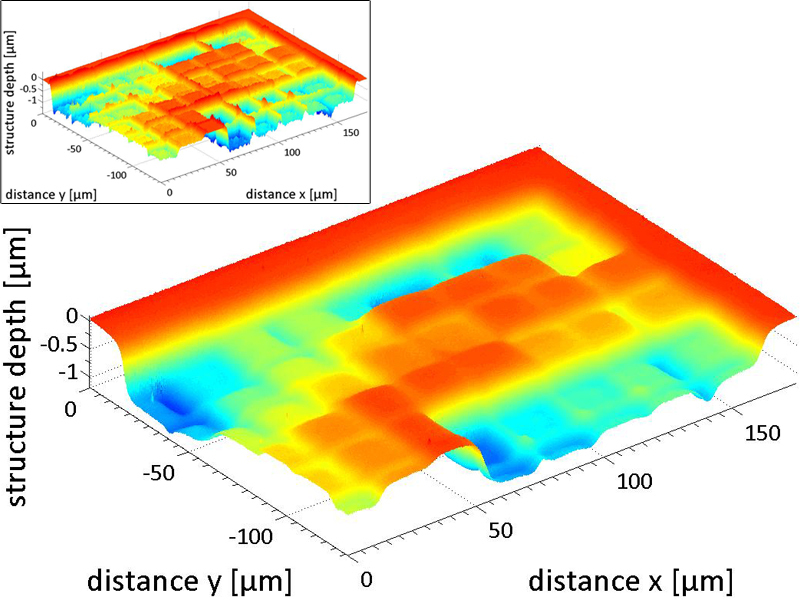

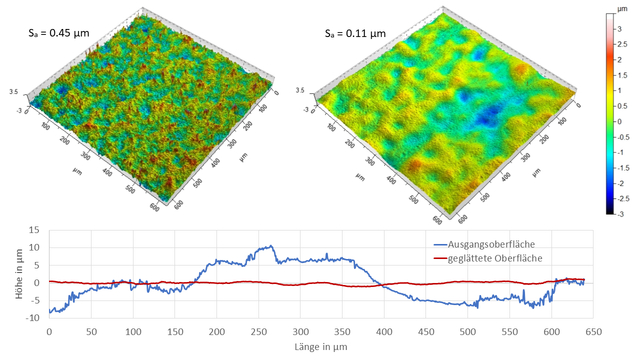

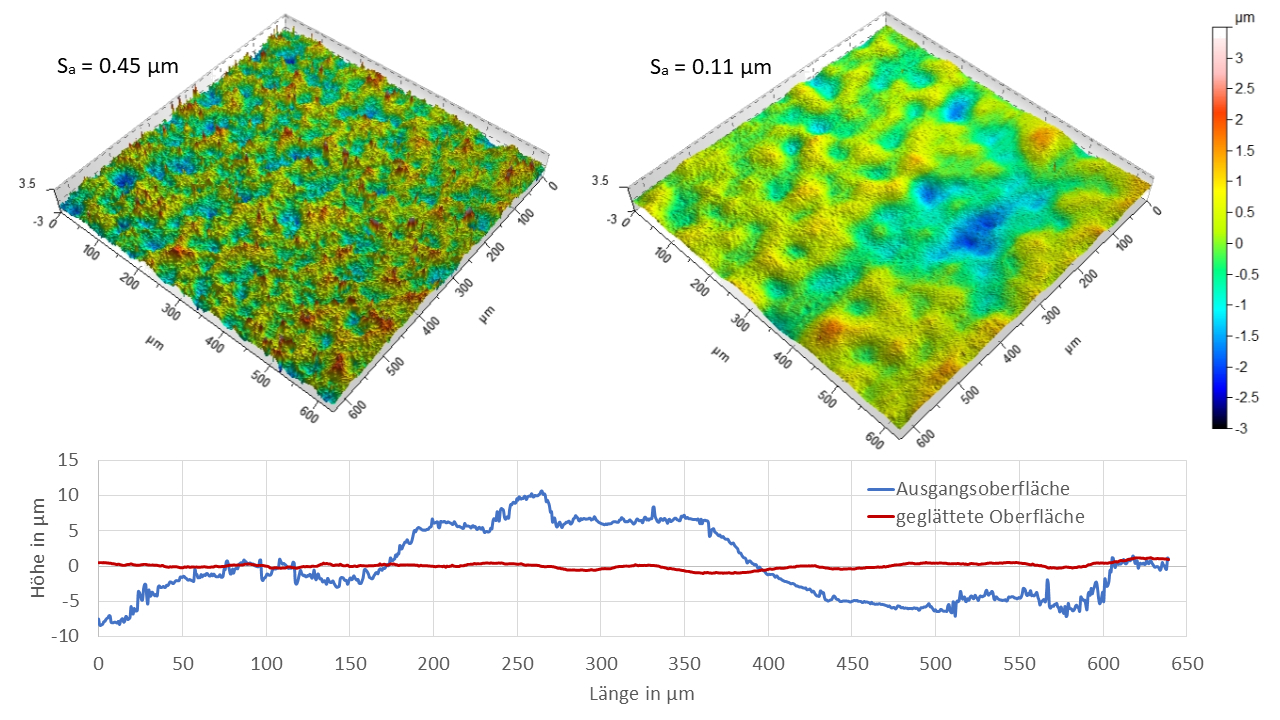

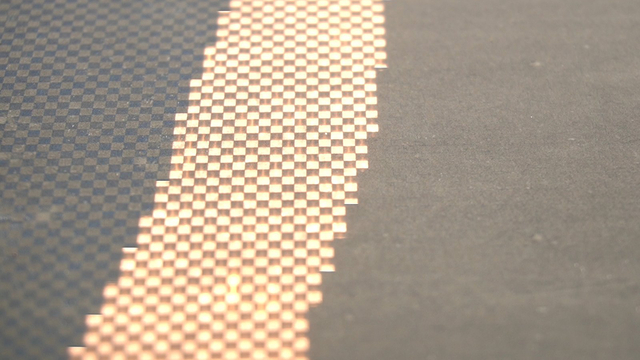

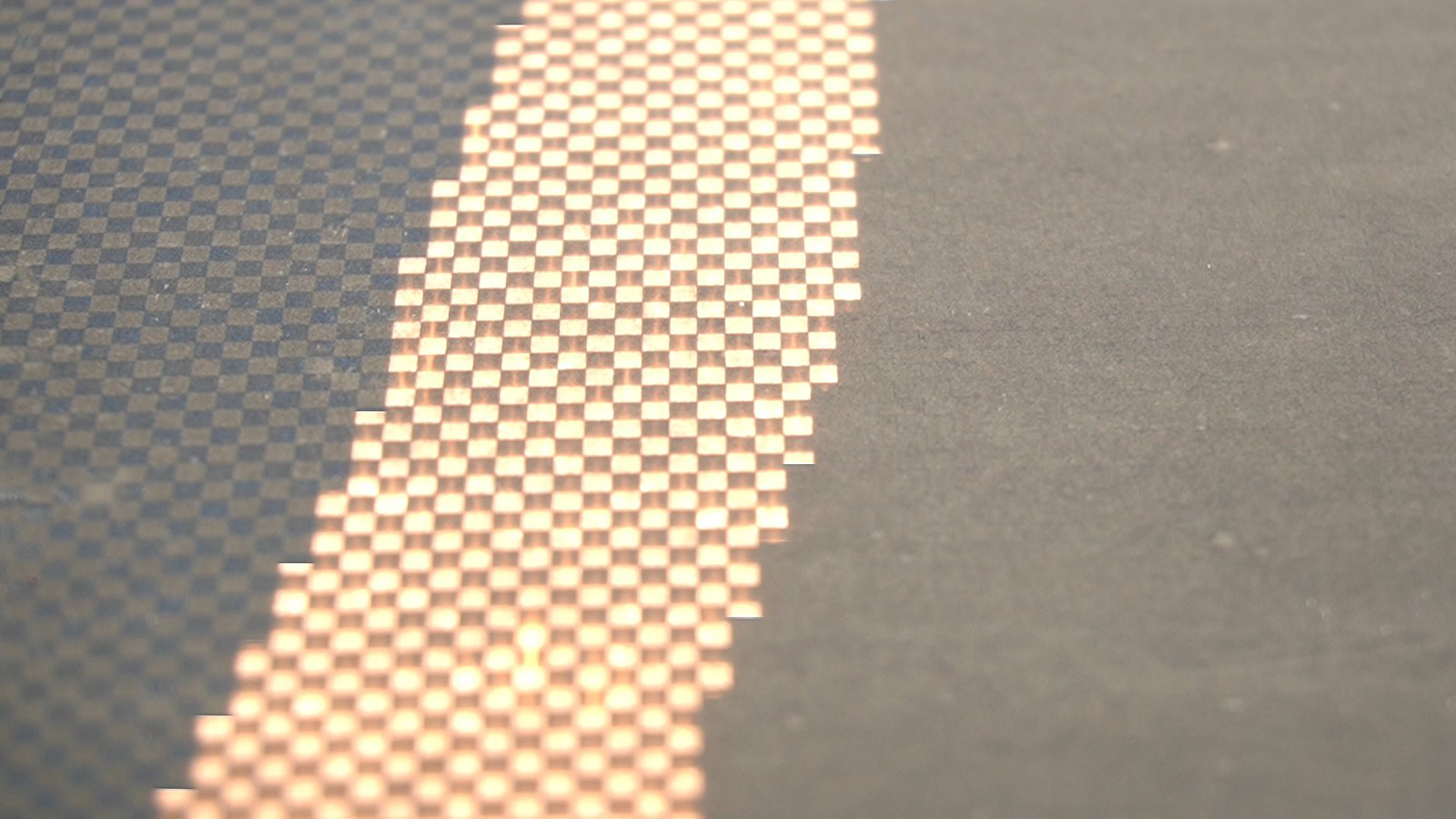

Das Laserstrahlglätten ist für metallische und nichtmetallische Oberflächen geeignet. Bei metallischen Oberflächen werden mittels Hochleistungsfaserlaser in Kombination mit einer ultraschnellen Strahlablenkung dünne Schmelzschichten auf der Oberfläche zu erzeugt, die einen Poliereffekt bewirken. Für die Endbearbeitung von nichtmetallischen Oberflächen, speziell Gläsern, wird der zu glättende Bereich selektiv mittels CO2-Laser aufgeschmolzen und durch die wirkende Oberflächenspannung geglättet.

Kenngrößen Metalle: Oberflächenrauheit Sa ≤ 0,1 µm, Flächenrate bis 6.000 cm²/min, Glanzwerte bis 600 GU

Kenngrößen Gläser: Oberflächenrauheit Sa ≤ 5 nm

Werkstoffe: Metalle (u.a. Edelstahl), auch additiv gefertigte Teile (u.a. aus Stahl, AlSi10Mg) und Gläser (u.a. Quarzglas)

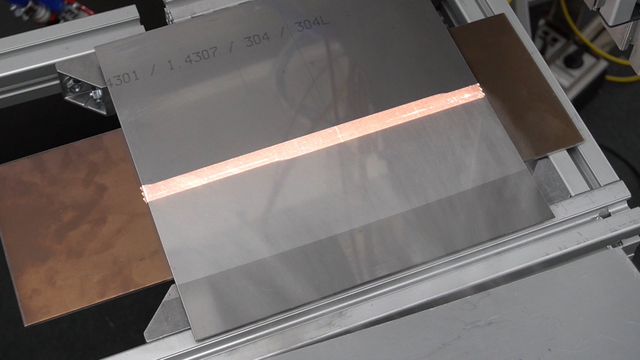

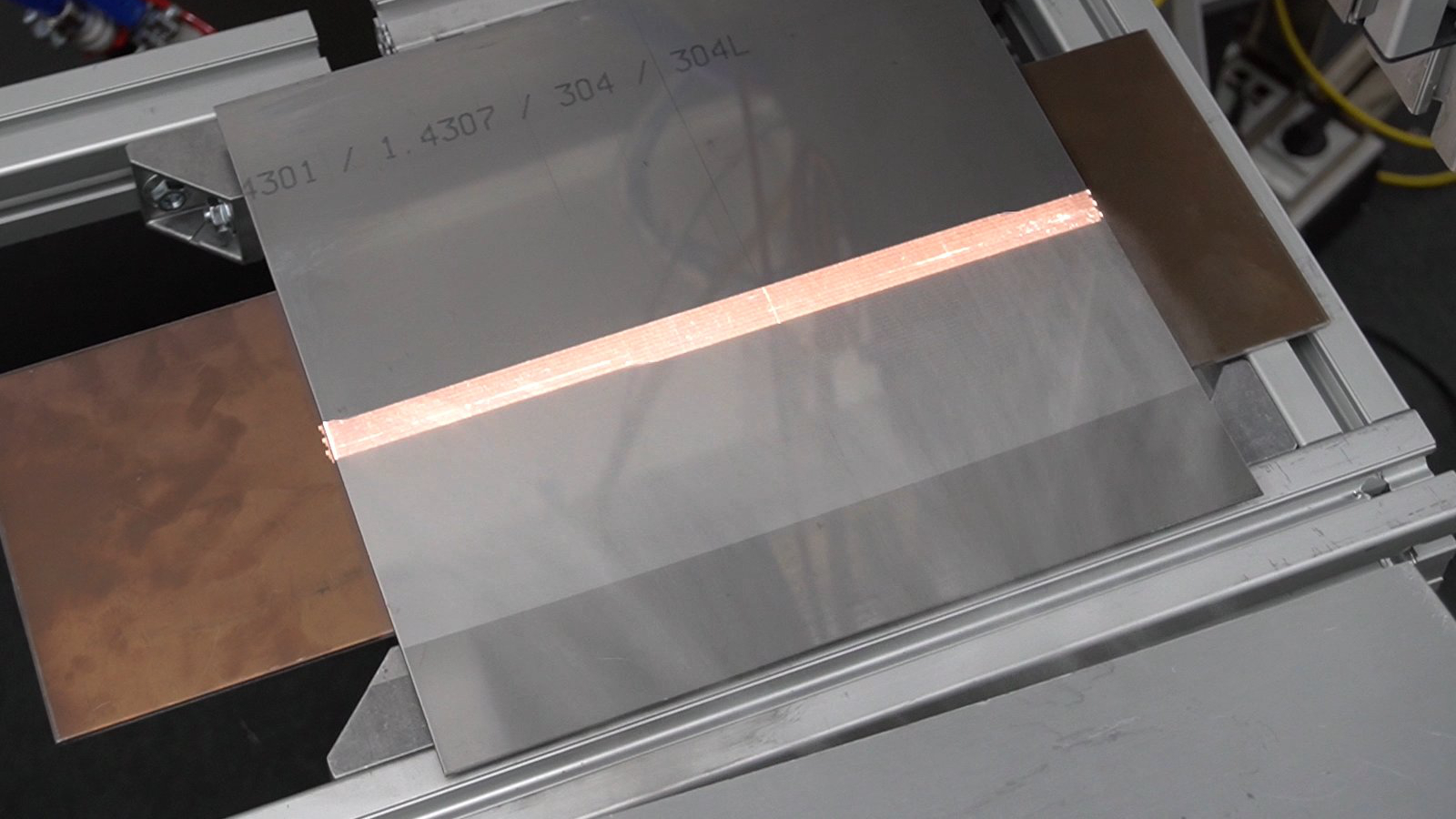

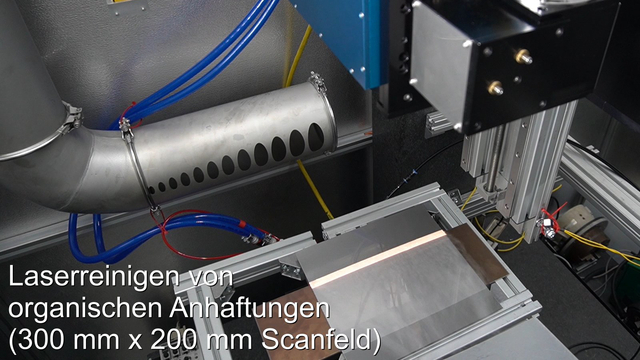

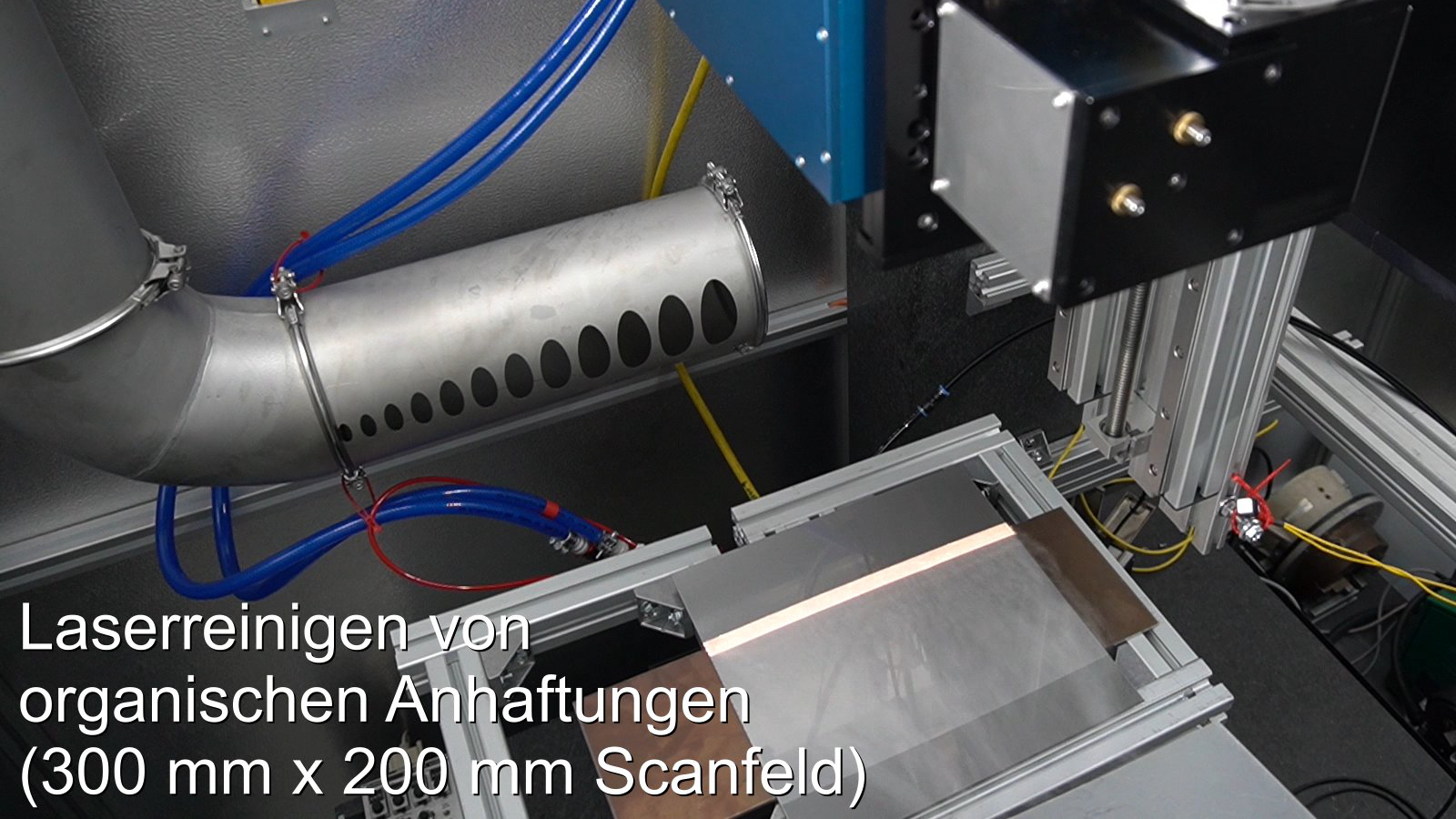

Laserreinigen

Beim Laserreinigen von Oberflächen werden unerwünschte Anhaftungen wie beispielsweise organische Rückstände oder Oxide großflächig von Materialoberflächen entfernt. Für dieses Verfahren werden meist hoch repetierende gepulste Laserquellen mit rechteckigem Strahlfleck eingesetzt, deren Laserstrahlung mit einem geeigneten Strahlablenksystem schnell positioniert und abgelenkt wird, um eine möglichst hohe Flächenrate zu erreichen. Neben der Oberflächenreinigung kann mit diesem Verfahren auch eine Aktivierung von Materialoberflächen für Produktionsfolgeschritte erzielt werden, beispielsweise für das Verkleben von Bauteilen.

Kenngrößen: Flächenrate bis 2.000 m²/h

Werkstoffe: Metalle

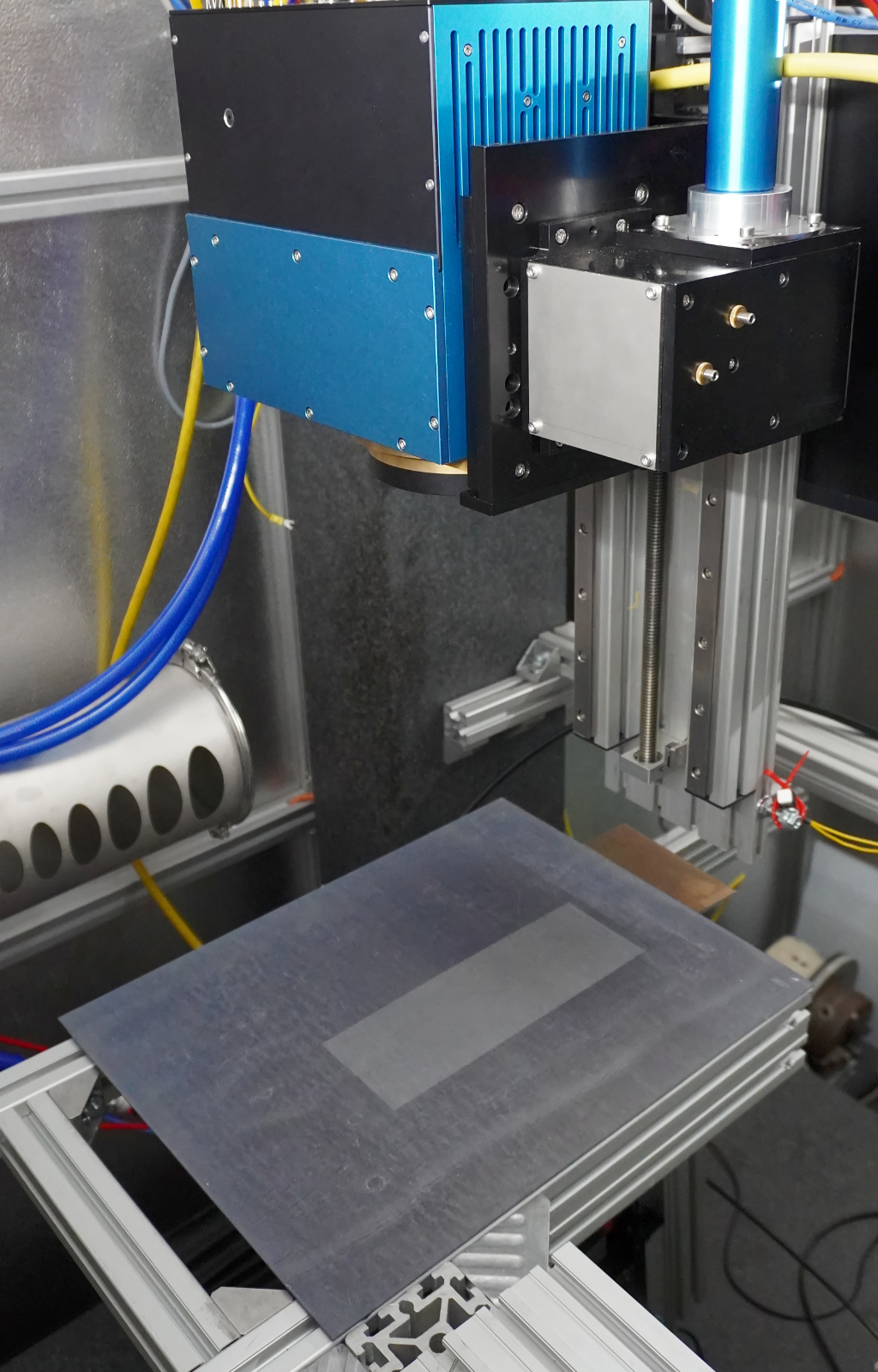

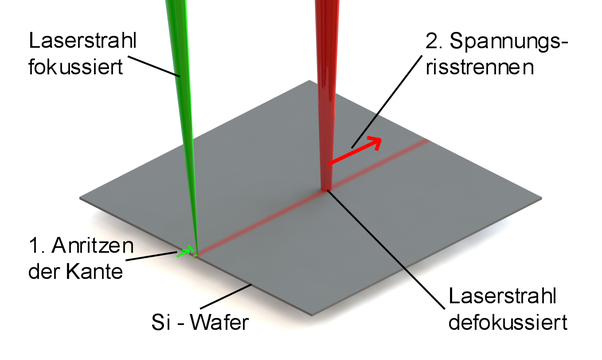

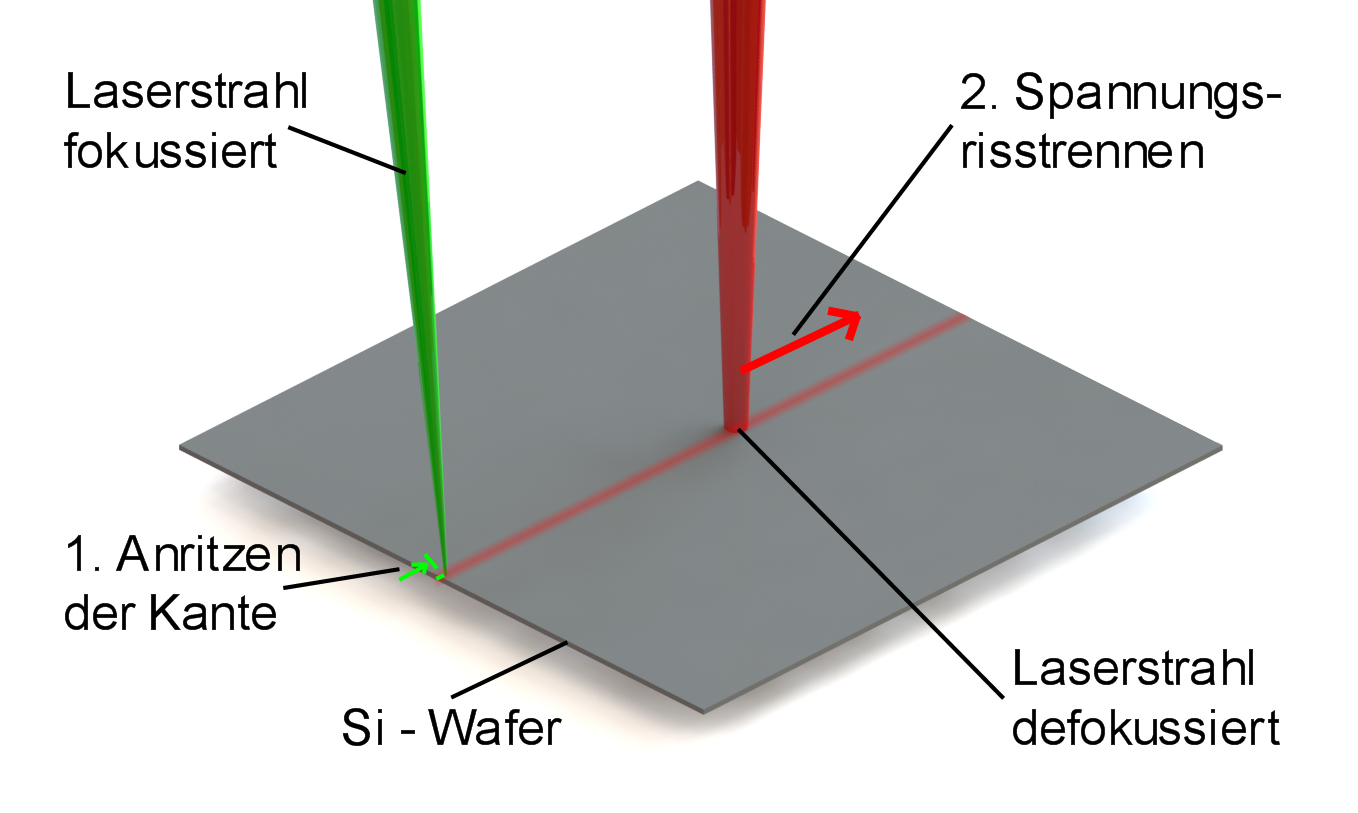

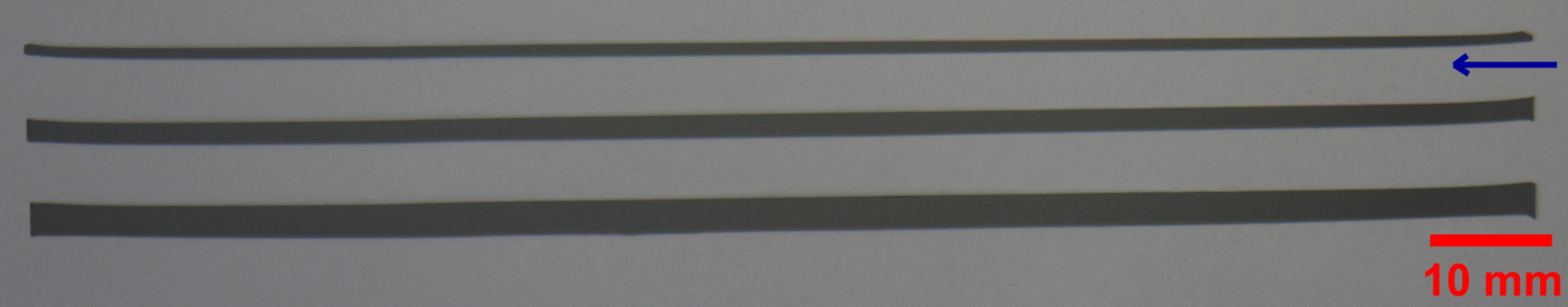

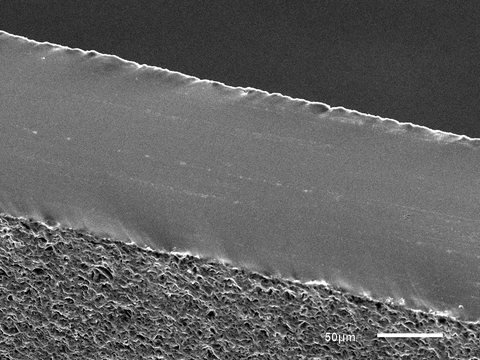

Abtragfreies Trennen

Das abtragfreie Trennen ist ein Verfahren, bei dem verschiedene spröde Materialien, insbesondere Silizium, allein durch einen laserinduzierten Spannungsriss getrennt werden können. Weil dabei auf Schmelz- oder Verdampfungsprozesse verzichtet werden kann, ist die Methode extrem sauber und die Bauteile werden thermisch nur minimal belastet. Darüber hinaus liegt die Trenngeschwindigkeit im Vergleich zu abtragenden Verfahren um ein Vielfaches höher. Das abtragfreie Trennen eignet sich somit hervorragend als Verfahren für die Halbleitertechnologie, vor allem im Bereich der Photovoltaik.

Kenngrößen: Bearbeitungsgeschwindigkeit bis 14 m/s

Werkstoffe: spröde Werkstoffe (u.a. Silizium, weitere Halbleitermaterialien)

Laserbearbeitung (Makro)